اگر کمی با دقت به طراحی داخلی فضاها نگاه کنیم، متوجه میشویم که گاهی مهمترین عناصر، همانهایی هستند که کمتر دیده میشوند.

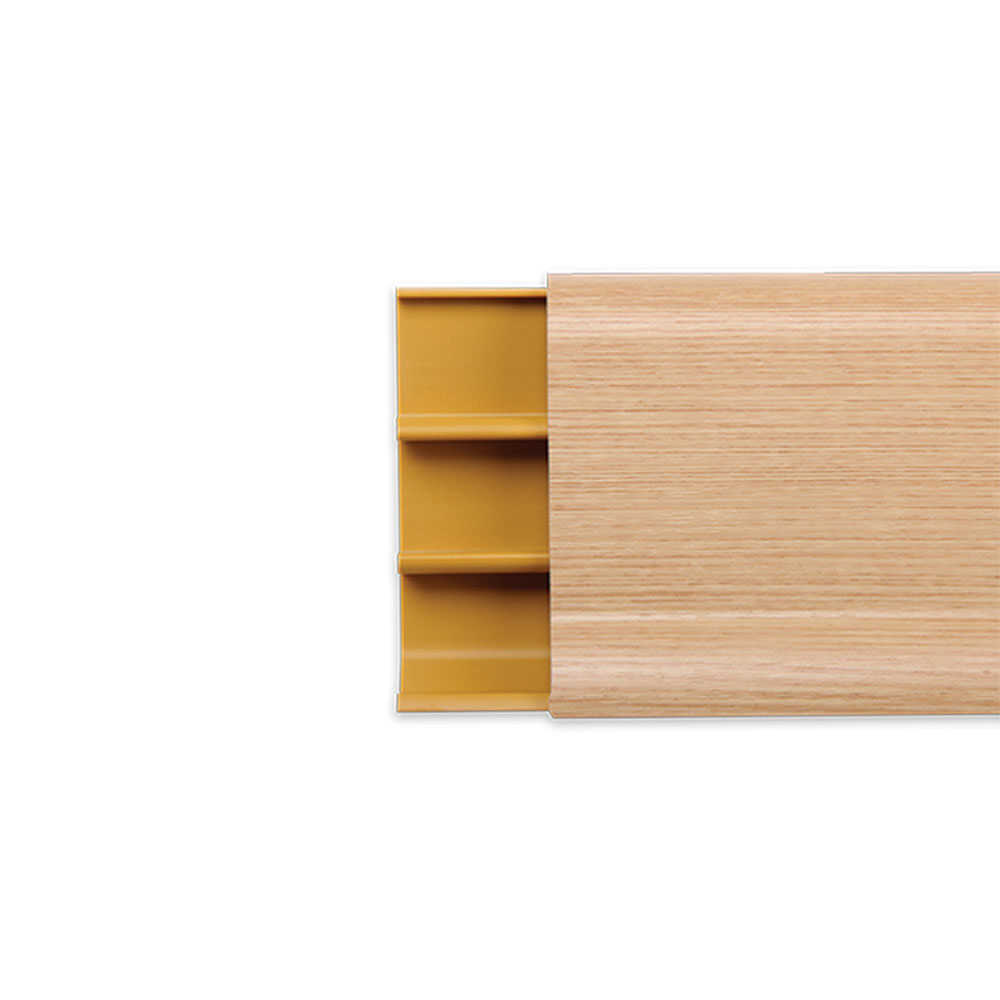

قرنیز یکی از همین بخشهای بهظاهر فرعی ولی بسیار حیاتی است که مرز بین دیوار و کف را تعریف میکند و به نوعی تکمیلکننده دکوراسیون هر فضاست. در این میان، قرنیزهای پلیاستایرن جای خود را به خوبی در بازار باز کردهاند؛ محصولی سبک، مقاوم در برابر رطوبت، نصب آسان و از همه مهمتر، دارای قابلیت تنوع بالا در طرح و رنگ. اما پشت این محصول ظریف، خط تولیدی نهچندان ساده نهفته که در ادامه با آن آشنا خواهیم شد. پس برای کسب اطلاعات بیشتر در رابطه با خط تولید پلیاستایرن با ما همراه باشید.

خط تولید قرنیز پلیاستایرن

مرحله اول: مواد اولیه و فرمولاسیون

تولید قرنیز پلیاستایرن از پلیمری آغاز میشود که بهطور گسترده در صنایع مختلف استفاده میشود: Polystyrene. این ماده به صورت گرانول یا پودر وارد کارخانه میشود. کیفیت مواد اولیه در این صنعت بسیار تعیینکننده است؛ به همین خاطر برندهایی که توسط شرکت بازرگانی پارتیکان وارد میشوند، معمولاً از پلیمرهای درجه یک کرهای یا اروپایی بهره میبرند.

در این مرحله، فرمول خاصی از افزودنیها مثل پایدارکنندههای حرارتی، ضد اشعه UV، رنگدانهها و روانکنندهها به مواد اولیه افزوده میشود تا خصوصیات مکانیکی، مقاومت نوری و رنگ نهایی محصول به حد مطلوب برسد.

مرحله دوم: اکستروژن – شکلدهی اولیه

در خط تولید، مواد اولیه ترکیبشده وارد دستگاهی به نام اکسترودر (Extruder) میشوند. در این دستگاه، مواد ذوب شده و از قالبهایی با اشکال مشخص عبور میکنند. این قالبها همان چیزی هستند که فرم و نمای نهایی قرنیز را شکل میدهند: از قرنیزهای صاف و مدرن گرفته تا مدلهای کلاسیک با برجستگیهای تزئینی.

در این مرحله، دمای یکنواخت و فشار دقیق اهمیت فوقالعادهای دارد. خطوط تولید پیشرفته مانند آنهایی که در کارخانههای طرف قرارداد با Flooring Center در اروپا فعال هستند، از سیستمهای کنترل خودکار برای مدیریت حرارت استفاده میکنند تا محصول نهایی از نظر ابعادی دچار اعوجاج نشود.

مرحله سوم: خنککاری و تثبیت ابعاد

پس از خروج قرنیزها از قالب، هنوز داغ و انعطافپذیر هستند. برای تثبیت شکل آنها، باید بهسرعت سرد شوند. این کار معمولاً از طریق عبور از تشتهای آب یا تونلهای هوای خنک انجام میشود. اگر این مرحله بهدرستی انجام نشود، قرنیز ممکن است در طول زمان دچار خمشدگی یا تاببرداشتگی شود.

در بسیاری از برندهای معتبر، سیستمهایی برای سنجش ابعاد و صاف بودن قرنیزها بهصورت آنی نصب شدهاند که خطای انسانی را حذف میکنند.

مرحله چهارم: روکشزنی و چاپ طرح

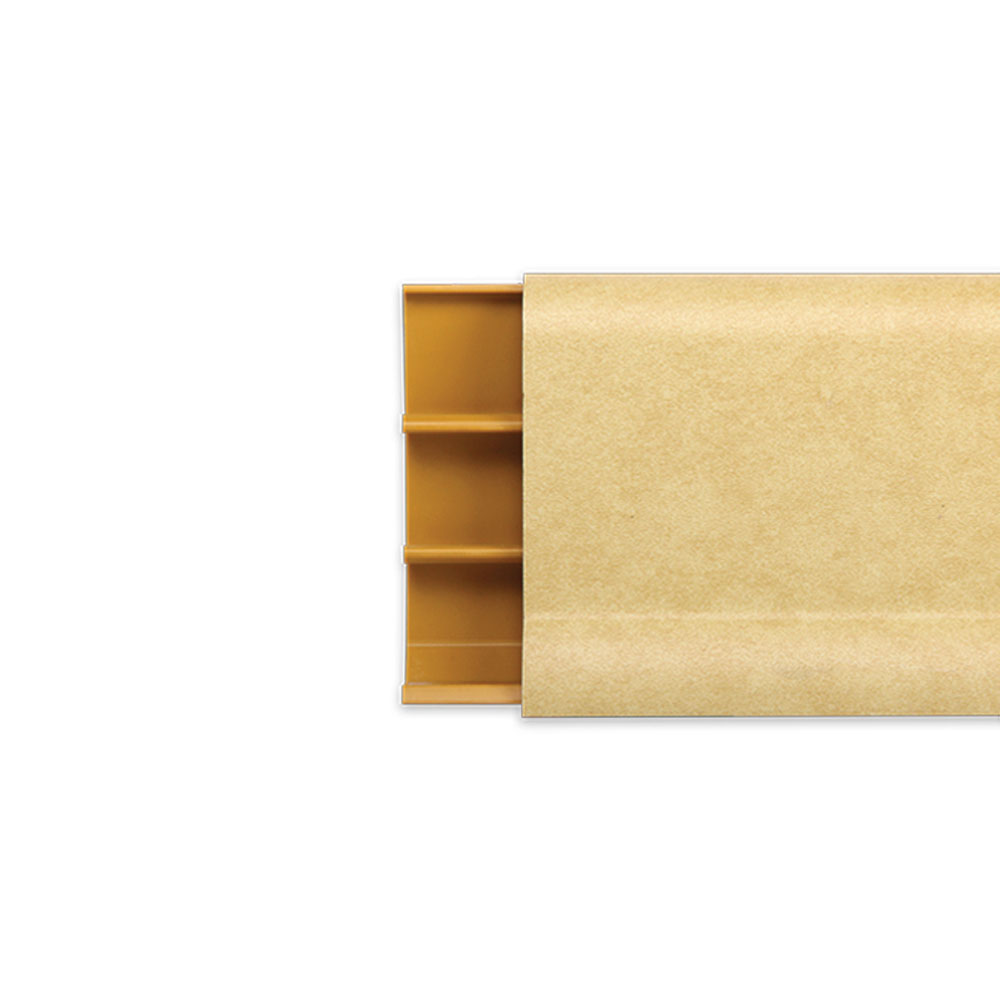

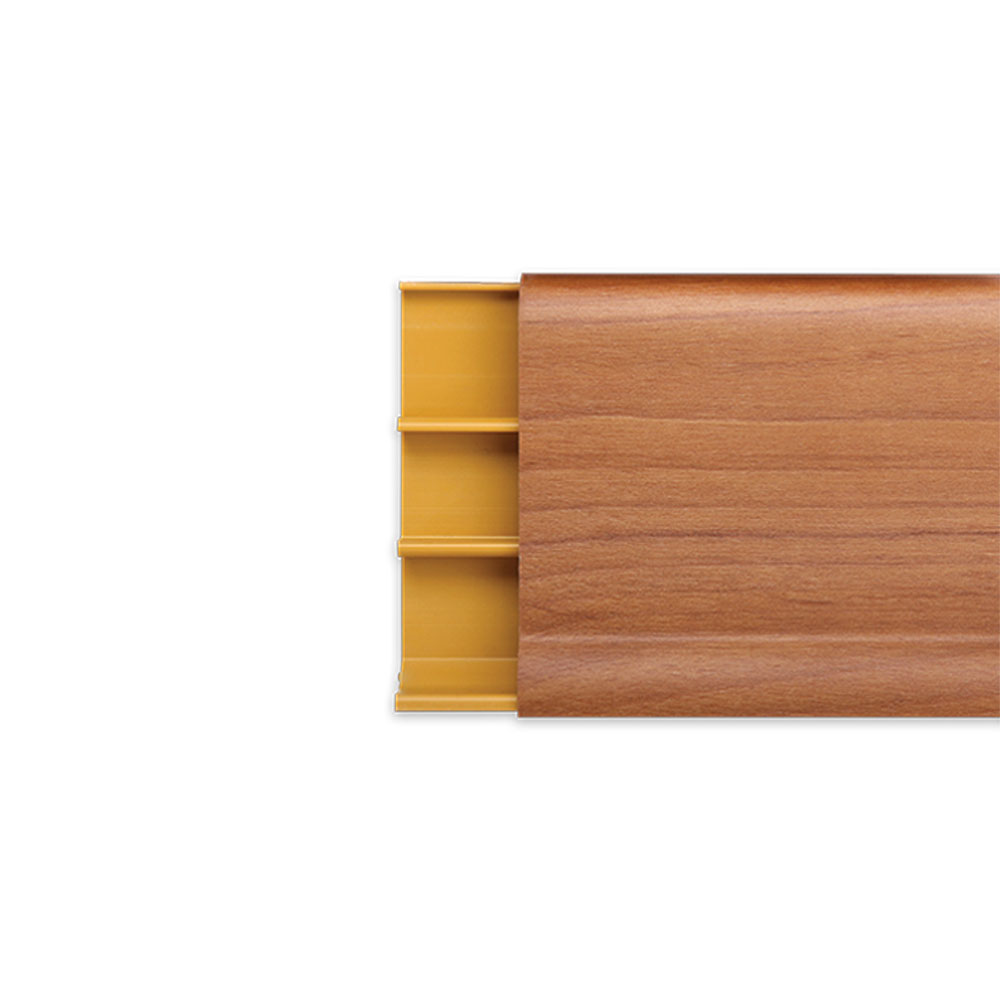

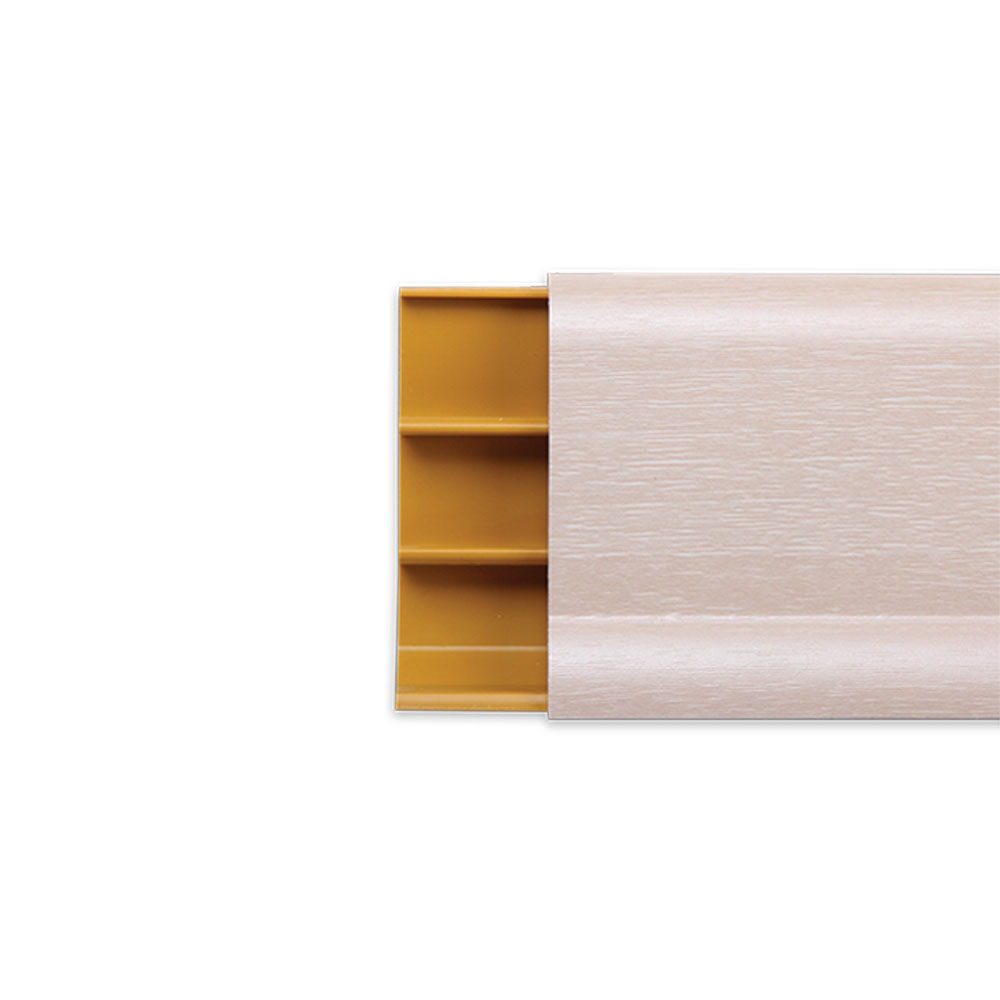

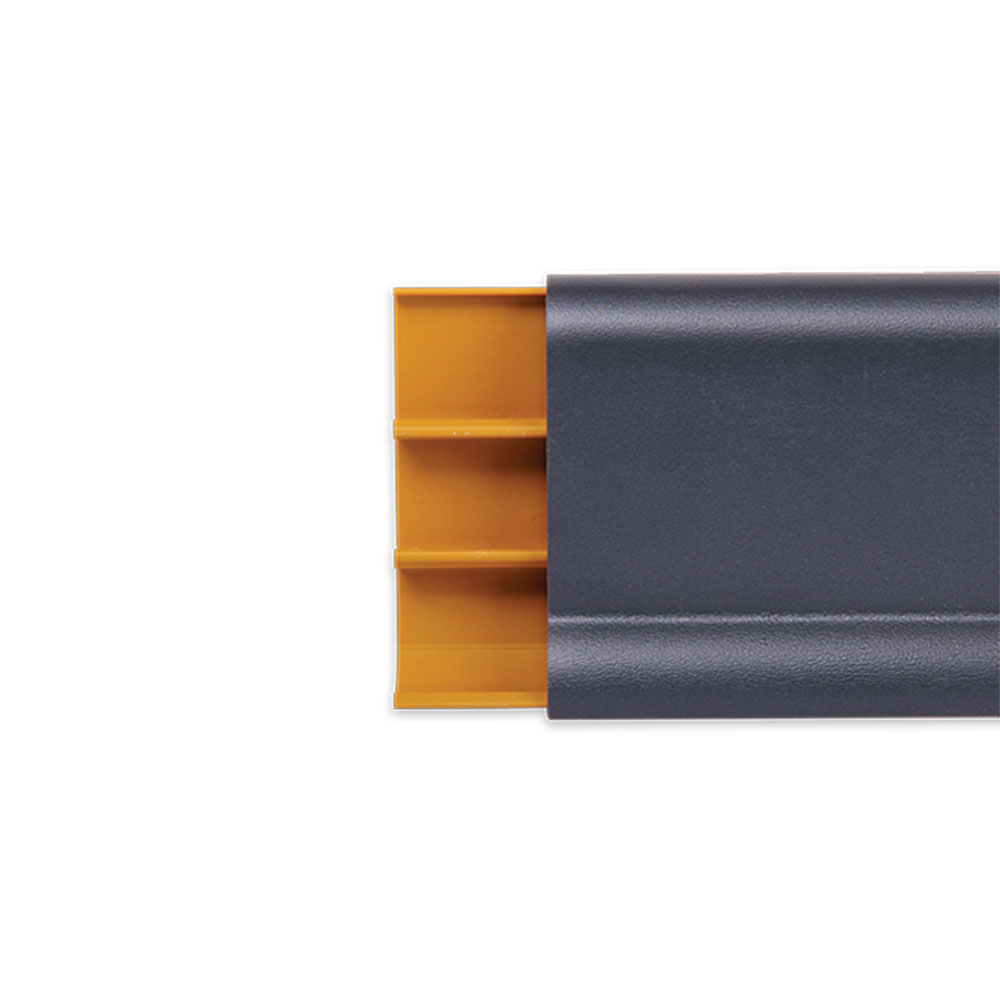

در بسیاری از مدلهای قرنیز پلیاستایرن، سطح کار با یک لایه روکش PVC یا فویلهای چاپی پوشانده میشود تا به آن طرح چوب یا رنگ دلخواه داده شود. برخی برندهای لاکچری نیز از چاپهای دیجیتال با رزولوشن بالا برای طرحهای خاص استفاده میکنند.

در اینجا تفاوت کیفیت خود را به خوبی نشان میدهد. برندهایی که توسط پارتیکان وارد کشور میشوند، معمولاً از چاپهای مقاوم به خراش، رطوبت و اشعه UV بهره میبرند که حتی در شرایط آبوهوایی ایران هم دوام بالایی دارند.

مرحله پنجم: برش، بستهبندی و کنترل کیفیت

قرنیزهای تولیدشده پس از خشک شدن کامل، توسط دستگاههای برش دقیق به طولهای استاندارد (معمولاً ۲.۴ متر) برش داده میشوند. سپس وارد بخش بستهبندی میشوند که معمولاً شامل لفافهکشی، برچسبگذاری و چیدمان در کارتنهای مقاوم است.

پیش از خروج از کارخانه، نمونههایی از هر پارت برای کنترل کیفیت جدا شده و تحت تستهایی مانند مقاومت مکانیکی، پایداری رنگ و دقت ابعاد قرار میگیرند. این مرحله است که تضمین میکند قرنیزی که به دست مشتری میرسد، دقیقاً همان چیزی باشد که از یک محصول استاندارد انتظار داریم.

فناوریهای نوین در خط تولید قرنیز پلیاستایرن

یکی از نقاط قوت بازار جهانی قرنیز، پیشرفت مداوم تکنولوژیهای تولید است. کارخانههای پیشرفته در چین، آلمان، ترکیه و حتی برخی از خطوط تولید جدید در ایران، بهتدریج به سمت استفاده از فناوریهای اتوماسیون صنعتی حرکت کردهاند.

در این خطوط، کل فرآیند از تغذیه مواد اولیه تا بستهبندی نهایی تحت کنترل نرمافزارهای صنعتی انجام میشود. این کار باعث میشود خطای انسانی به حداقل برسد و قرنیزهای تولیدی از نظر ابعاد، رنگ، بافت و مقاومت مکانیکی کاملاً یکنواخت باشند.

شرکت بازرگانی پارتیکان بهعنوان یکی از واردکنندگان تخصصی در این حوزه، تلاش میکند محصولات حاصل از همین خطوط پیشرفته را به بازار ایران معرفی کند تا فاصله کیفی بین بازار داخلی و جهانی کاهش یابد.

جایگاه خط تولید قرنیز پلیاستایرن در بازار داخلی ایران

تا چند سال پیش، بازار قرنیز در ایران در تسلط کامل MDF بود. اما با آگاهیبخشی و تغییر ذائقهی مشتریان، حالا پلیاستایرن جای خودش را به خوبی پیدا کرده است. مقاومت بالا در برابر رطوبت، عدم جذب قارچ و کپک، سبکوزن بودن، تنوع طرح و قیمت مناسب، این نوع قرنیز را به گزینهای ایدهآل برای فضاهای مسکونی، تجاری و اداری تبدیل کرده.

یکی از مجموعههایی که در این روند تحول بازار نقش فعالی داشته، فلورینگ سنتر (Flooring Center) است. این مجموعه با آموزش نمایندگان فروش و همکاری با طراحان داخلی در سراسر کشور، سهم بزرگی در جا انداختن قرنیزهای نوین، بهویژه پلیاستایرن، ایفا کرده است.

آینده قرنیزهای تزئینی: از ابزار تا هوش مصنوعی

جهتگیری بازار بهسمت شخصیسازی و تولید سفارشی قرنیزها در حال رشد است. در آینده نزدیک، انتظار میرود ابزارهایی بر پایه هوش مصنوعی وارد خط تولید شوند که به کارخانهها این امکان را بدهد تا:

الگوهای چاپی را بر اساس سبک دکوراسیون مشتری پیشنهاد دهند

قرنیزها را به صورت کاملاً سفارشی و در حجم پایین تولید کنند

بستهبندیهای هوشمند و قابل بازیافت ارائه دهند

در چنین فضایی، برندهایی مثل پارتیکان که ارتباط مستقیم با تأمینکنندگان جهانی دارند، از قدرت رقابتی بالاتری برخوردار خواهند بود.

جمع بندی

قرنیز پلیاستایرن، شاید در نگاه اول تنها یک نوار باریک بین دیوار و کف باشد؛ اما در واقع، حاصل دانش مهندسی، انتخاب دقیق مواد اولیه و فرآیندی چندمرحلهای در تولید است.

از انتخاب پلیمر تا چاپ طرح، هر مرحله نیازمند دقت، تجربه و تکنولوژی است. اگر قصد دارید قرنیزی زیبا، بادوام و هماهنگ با فضای داخلیتان انتخاب کنید، پیشنهاد ما ساده است: با فلورینگ سنتر (Flooring Center) مشورت کنید و از طریق بازرگانی پارتیکان، خریدی مطمئن و حرفهای داشته باشید.

سوالات متداول در رابطه با خط تولید قرنیز پلیاستایرن

1. آیا قرنیز پلیاستایرن فقط سفید تولید میشود؟

خیر. اگرچه رنگ سفید رایجتره، ولی قرنیزها میتونن با طرحهای چوبی، سنگی یا رنگی هم تولید بشن. در فلورینگ سنتر (Flooring Center) مدلهای متنوع با طرحهایی متناسب با انواع کفپوش موجوده.

2. تولید قرنیز پلیاستایرن چقدر زمان میبره؟

در خطوط تولید استاندارد، تولید هر شاخه قرنیز تنها چند دقیقه زمان میبره. اما بسته به حجم سفارش، طرح چاپی و نوع بستهبندی، زمان نهایی تولید یک پارت کامل ممکنه چند ساعت تا یک روز کاری طول بکشه.

3. قرنیزهای تولیدی باید چه تستهایی رو پشت سر بگذارن؟

- تست مقاومت در برابر ضربه

- تست تغییر رنگ در برابر نور خورشید

- تست پایداری ابعادی

- بررسی کیفیت سطح چاپ یا روکش

پارتیکان همواره تأکید داره که این تستها پیش از ورود محصول به بازار، بهدقت انجام بشن.

کفپوش رولی

کفپوش رولی